激光錫膏焊接機:PCBA角搭焊接的革新力量

激光錫膏焊接機:PCBA角搭焊接的革新力量

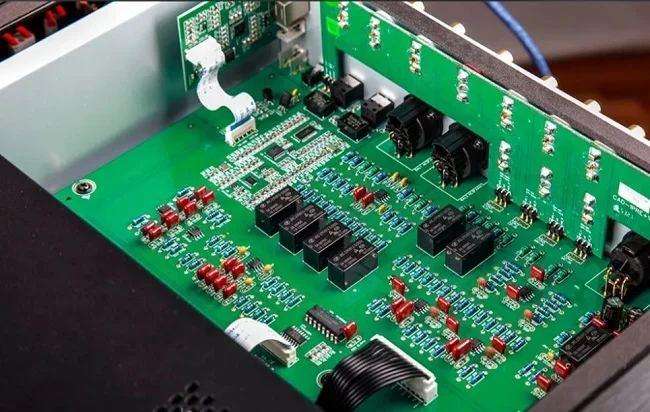

在電子產品日益追求輕薄化、高性能的今天,電路板拼接組合技術已成為實現復雜功能的關鍵路徑。從智能手機的微型攝像頭模組到汽車電子的智能控制系統,多塊PCB的精密連接直接決定著產品可靠性和性能上限。激光錫膏焊接機在這方面的應用,擁有顯著的焊接優勢。

一、電路板拼接組合的應用領域

電路板拼接并非簡單物理連接,而是通過多種工藝將不同材質、功能的電路板集成為有機整體,滿足現代電子產品對空間利用率和信號完整性的嚴苛要求。其核心應用場景已滲透各高科技領域:

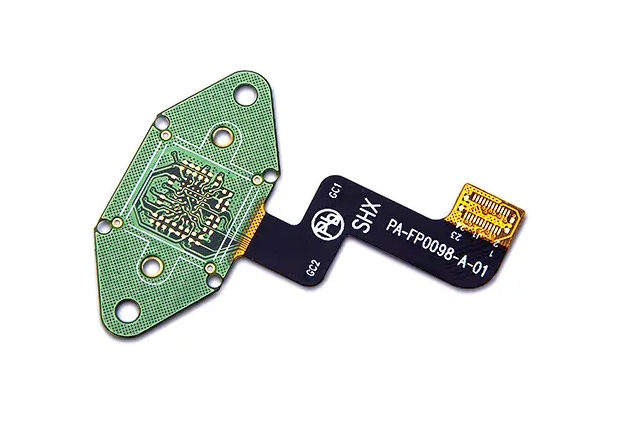

1. 消費電子:手機攝像頭模組、藍牙耳機線圈、柔性電路板(FPC)天線座焊接,需微型化且無飛濺殘留的精密連接。

2. 汽車與航空航天:發動機控制單元、衛星組件、倒車雷達傳感器等,要求高耐溫性及抗振動可靠性。

3. 醫療與光學設備:內窺鏡傳感器、液晶顯示模組、聲學器件(如TWS耳機),依賴無熱損傷的焊接。

4. 工業電子:半導體制冷器件、硬盤磁頭、光通信模塊等微電子封裝場景。

二、兩塊PCBA板角搭焊盤的焊接流程

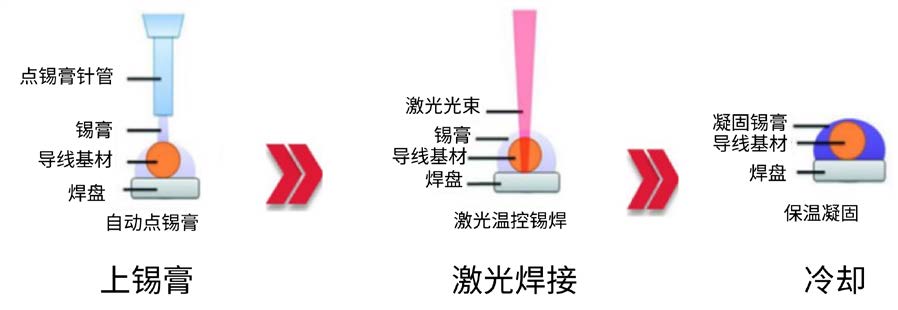

角搭焊盤(邊緣互連焊點)的激光錫膏焊接流程如下:

1. 預處理:

清潔焊盤表面,確保無氧化或污染。

2. 錫膏涂覆:

通過精密點膠系統預置防飛濺錫膏于角搭焊盤(用量精確至毫克級)。

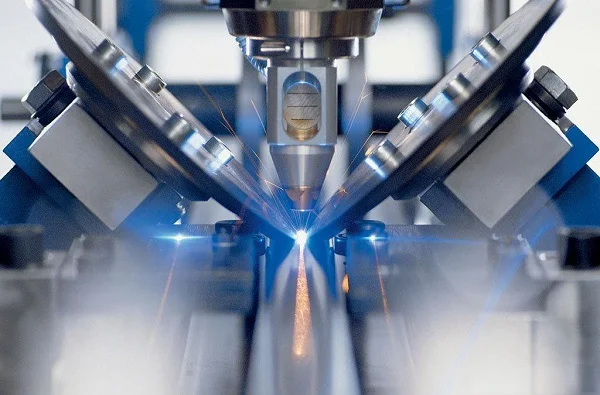

3. 定位與加熱:

同軸CCD視覺系統掃描焊盤,生成路徑(定位精度±0.02mm);激光束(溫度閉環控制±5℃)局部加熱至200–300℃,熔化錫膏并填充焊盤間隙。

4. 固化與檢測:

冷卻后形成無空洞焊點,透錫填空率達100%。搭配AOI焊后檢測,對比焊接前后的圖像數據,識別微米級虛焊、氣孔。

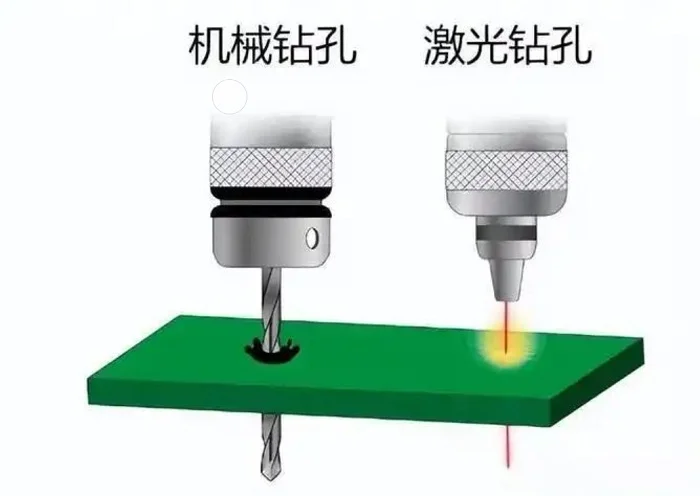

三、角搭焊接為何選用錫膏而非錫絲?

在垂直角搭焊盤的焊接中,錫膏比錫絲更適用,主要原因如下:

1. 精準控制焊料量

錫膏由微米級錫粉與助焊劑組成,可通過點膠精準控制用量(最小焊點直徑0.2mm),避免錫絲因直徑固定導致的溢錫或虛焊。

2. 適合自動化 & 高密度PCB

角搭焊盤常存在微間隙,錫膏熔化后流動性更優,能充分填充不規則縫隙,錫膏通過預先涂覆,確保焊接一致性。而錫絲難以實現均勻潤濕。

3. 焊接可靠性更高

錫膏含助焊劑成分,潤濕性更好,熔化后能更均勻覆蓋焊盤,能有效降低氧化風險,提高焊點強度。錫絲焊接在垂直角度可能因重力影響導致焊料流動不均。

4. 減少熱損傷、飛濺風險

激光錫膏焊接可精準控溫,局部加熱,專用防濺錫膏配方可抑制錫珠飛散,避免電路短路風險(傳統錫絲焊接易因熱沖擊濺射,長時間接觸導致的PCB或元件熱損傷等)。

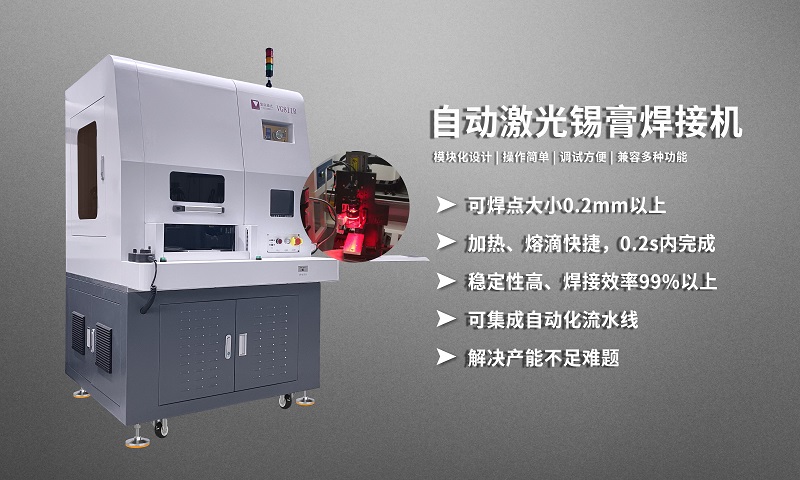

四、激光錫膏焊接系統:模塊化智能制造的典范

現代激光錫焊設備已超越單一工具范疇,進化為全流程解決方案。以紫宸激光設備為例,其技術突破點在于:

·多功能協同工作:從自動上料、視覺定位、錫膏印刷、激光焊接到AOI檢測,各模塊可獨立運行或柔性組合。當產線切換產品型號時,僅需更換程序模塊,2小時內完成轉產。

·溫度-功率智能控制:通過焊接頭內置紅外傳感器與激光器功率反饋,動態調整輸出。在焊接PCBA鍍金引腳時,將溫度波動控制在±5℃內,避免虛焊或基板碳化。

·三維路徑規劃:針對異形角搭焊盤(如方向盤按鍵板的曲面連接、游戲控制手柄),軟件自動生成最佳入射角度與光斑軌跡,補償因高度差導致的能量衰減。

總結

激光錫膏焊接是PCBA角搭焊接的理想選擇,其高精度、靈活性和自動化優勢顯著提升焊接質量與效率。實際應用中需優化錫膏涂布精度、激光參數及溫度監控,以充分發揮工藝潛力。紫宸激光焊錫機將持續深研精密技術,進一步拓展至5G通信、可穿戴設備等前沿領域 。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~